大型船企voes智能运维

大型舰船修造企业在生产过程中产生的污染源主要包括涂装挥发性有机废气 (VOCs)、除锈废水、焊接烟尘、钢板除锈产生的粉尘,以及含油污泥、废油漆渣、废油漆桶等危险废弃物。针对以上污染源,中国船舶积极履行央企的社会责任,依靠创新驱动,已完成了挥发性有机废气(VOCs)治理改造、修船废水处理系统建设、车间焊接烟尘收集净化处理装置建设、超高压水除锈设备、修造船企业危险废弃物处置与资源化利用装备等重点环保建设项目。

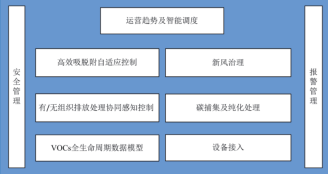

系统功能概念图

当前船舶制造企业已形成一定的voes污染防治能力和体系,但大型船舶企业厂区较大,地理位置分散、voes治理拥有各自独立的控制体系,正常生产过程中设备需全天24小时开启,每套设备必须有人监管,人力成本投入大;voes治理过程也没有对过程数据进行有效采集和利用,难以实现对治理过程进行智能分析和优化处理,包括设备损耗情况分析,过程控制分析、voes的排放治理能耗分析等。

根据国家海洋强国战略的现实需求,结合中船集团及中国船舶战略规划发展要求,围绕产品研发、设计、建造主业,中国船舶下属江南造船推动科技创新、体制创新,加大基础研究投入,加强造船核心技术与前瞻性技术研究,强化研发设计能力,建设与世界一流造船企业相适应的研发中心,着力打造以先进技术研究实验室为载体的开放式科技创新平台;构建与世界一流造船企业相适应的一体化研发设计与工程应用中心和高端海洋装备领域具有国际影响力的科技创新中心。提升离端产品研发设计能力,先进工艺、工装与智能制造技术研发能力,基础技术能力,实验、试验与测试能力。

为全面解决监控分散、没有数据结累和优化依据的问题,江南造船通过利用现有数据,寻找关联因子,加强分析,不断完善voes的全生命过程的治理,进行管理模式创新,实现一体化、精准化、智能化管控,减少能源消耗,降低碳排放,发挥系统最大运行效能,形成数据关联人员、设备和流程的智能运营,建立起了环境污染治理和绿色低碳的大型船企voes管理体系。

大型船企voes智能运维方案通过“i江南“平台,基于IOT技术、高效数据网关技术、实时数据库技术、大数据分析、Al感知等技术,实现voes装置管理、安全管理、报警管理、高效吸脱附自适应智能控制、有/无组织装置状态监控、有/无组织排放协同感知控制、数据采集与净化处理分析、系统运营趋势及系统调优等,不断提升设备运行效率,减少备品备件、能源消耗和碳排放,辅以供给侧的新风治理、无组织排放装置的融合联动,形成一套大型船舶企业标准化的voes运维操作规范,创新voes全生命周期的治理模式,实现企业对环境治理的社会责任。

技术架构图

高效低碳,为船舶行业树立voes治理标杆

该方案将地理位置分散的、需要24小时人员值守的近百台VOE单体设备和供给侧电、汽能耗,纳入整体统一管理,方便设备运行效能的监控,运行维护团队从65人减少到31人,按每人10万元费用测算,每年为企业节约人工成本340万元。

该方案借助历史数据分析和管理措施的落实,优化调整系统运维参数,减少动能源的消耗,已从2020年4000多万、2021年3000多万,下降到2022年的2000多万,呈逐年下降趋

势,优化了能源供给,减少了碳排放,大大节约voes的运营成本,实现离效低碳的发展方式。

该方案通过供给侧新风治理,利用有组织处理voes特性,融合无组织排放废气处理技术,辅以碳捕集和CO2处理系统,彻底改变大型船舶企业voes治理的高污染、高风险、高能耗状态,改善员工工作环境,简化工作流程,创新工作模式,提升工作效率,确保voes治理的安全、和谐、高效、稳定运行,践行企业以员工为本、绿色低碳、高质 发展的社会责任,为船舶行业树立voes治理的标杆,建设“无废城市”,为城市居民提供更加宜居的生态环境,满足人民对美好生活环境的追求。

本文章选自中国上市公司协会发布的《中国上市公司数字化转型典型案例》