基于天信工业互联网平台的矿山生产-体化管控应用案例

中国天瑞水泥顺应国家产业政策,加快企业转型升级,将云计算、大数据、人工智能等新一代信息技术,渗透到企业发展每个核心环节,借助河南省首批入选的天瑞信科“国家级跨行业跨领域工业互联网平台”,打造产业上下游人机物料法环全要素互联互通、可感知、可计算、可决策和泛在服务的数字化产业生态。

中国天瑞水泥数字化转型开始于2013-2020年,先后完成ERP系统、OA系统、无人值守系统、智慧矿山一体化管控平台上线,完成销售、采购、生产、库存、发货、财务等公司业务主价值流的数字化支撑。2013-2016年完成数字水泥与集团管控项目上线,完成公司既定目标。2017-2019年,公司数字化转型提速,完成1家国家级智能制造试点工厂和20余家省级智能工厂建设。2020-2025年,中国天瑞水泥将实现全面数字化转型。

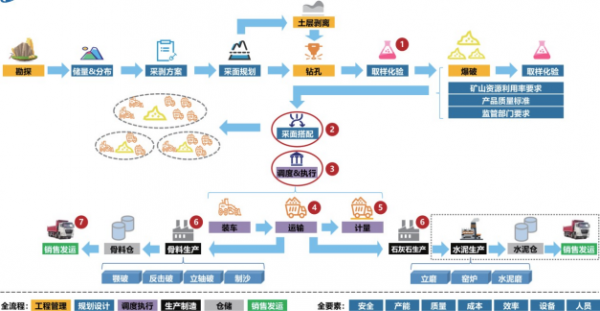

图:矿山生产一体化管控总体集成方案

数智技术使能矿山生产场景创新

结合行业痛点,中国天瑞水泥基于天瑞集团信息科技有限公司自研的天信工业互联网平台矿山生产一体化管控解决方案实现了矿山生产场景创新,解决了传统水泥矿山生产管理粗放、跑冒滴漏严重、安全监管难、用工难等行业共性业务管理问题;同时也解决了系统不通,数据不通,设备不通,数据应用难等的行业共性的技术问题。

本方案应用了5G、Al、WEBGIS、无人驾驶、无人机倾斜摄影、3D激光建模、图像目标识别、V2X、感知融合策略等新一代信息技术。

通过信息化、数字化、智能化手段,对矿山生产计划、钻孔、爆破、质检、铲、装、运、计量等各项工作或环节进行管理,全流程收集生产数据,允许对各环节进行追溯、分析,解决了传统矿山系统不互通,数据不互通,业务不互通的问题。

通过打通矿山各业务环节,将之前零散的系统及业务数据关联起来,并对数据进行加工分析,挖掘数据价值,让之前低价值的零散数据变为能够指导厂区生产的数据资产,协助厂区查找业务流程阻塞点,为厂区精细化管理提供数据支撑。

图:露天非金属矿山业务全流程及关键管控点

该解决方案中共用到了GIS矿体仿真/分布、智能调度、Al图像识别算法、挖卡协同、车铲匹配、卸矿点匹配、爆破/钻孔设计、智能配矿、生产计划等12个研发仿真模型、5个行业机理模型、32个数据算法模型、24个业务流程模型,连接包括车辆智能验证蓝牙终端、高精GPS模组、卸料口智能验证终端、运输车辆、采矿设备、RTK、无人机、手持高精定位 PDA、无人驾驶MDC、摄像头、话音播报音柱、边缘服务器、智能安全帽、智能手环、环保检测设备等648台工业设备,包含生产计划、质量管理、生产指标、已质检、融合策略目标物跟踪算法等共486个工业APP,覆盖运营管理、安全生产、质量管控、研发设计四个领域。

8家矿山企业应用方案,年综合收益两千万元左右

天瑞水泥矿山生产一体化管控案例应用,为矿山管理进行了流程再造和优化,矿山生产计划、钻孔、爆破、质检、铲、装、运、计量、生产、发运等各业务环节实现了闭环管理,各业务由之前的“孤岛运行“转变为由业务、数据进行驱动,实现了一体化精细管理流程,提升生产管理价值。

该方案除了支持露天土砂石开采类的石灰石矿山,还可以扩展到该类的石膏开采、石灰石助熔剂开采和霪夭煤矿开采、多金属矿的开采,已在旗下8家矿山企业实现了应用试点和复制推广。

通过方案的应用,帮助矿山企业建设全流程信息化,全过程自动化、数字化,作业现场接近无人化的智慧矿山;使矿山整个作业流程实现了精细化管理,经过综合测算,矿山资源综合利用率提升30%,产能提升5%,作业效率提升10%,年综合收益为两千万元左右。

2022年,天瑞集团郑州水泥有限公司作为河南省智慧矿山样板,受河南省应急管理厅邀请参与编制了《河南省非煤露天矿山智能化建设技术规范》,输出天瑞水泥数字化转型经验。

整体而言,中国天瑞水泥的数字化已经向全场景的智能化延伸,主要体现在生产各环节

通过智能化改造和先进技术应用,正逐步实现重要工序的智能化、少人化,甚至无人化,实现提质增效、绿色生产,优化人员配置,降低安全风险。结合当前水泥数字化方向,中国天瑞水泥下一步将重点加强在水泥生产智能控制系统(专家优化系统),现场生产和安全Al巡检系统,水泥放散/包装的无人化操作系统,能碳分析预警平台、重要环节的远程操控改造和无人驾驶等方面的研发和建设,实现全方位提质增效降本补短板,探索出符合天瑞水泥特色的数字化转型模式,打造水泥行业数字化样板方案和应用案例。

本文章选自中国上市公司协会发布的《中国上市公司数字化转型典型案例》